مکانیکال سیل Mechanical Seal :

مکانیکال سیل چیست؟

در صنایع نفتی و در مخازن سقف شناور نگهداری فرآورده های نفتی، یا میعانات گازی، جهت سیل نمودن سقف و جداره از سیستم هایی جهت آب بندی استفاده می گردد که این موضوع باعث عدم تبخیر سیالات موجود و همچنین عدم ورود سیالات و مواد ناخواسته به مخزن میشود.

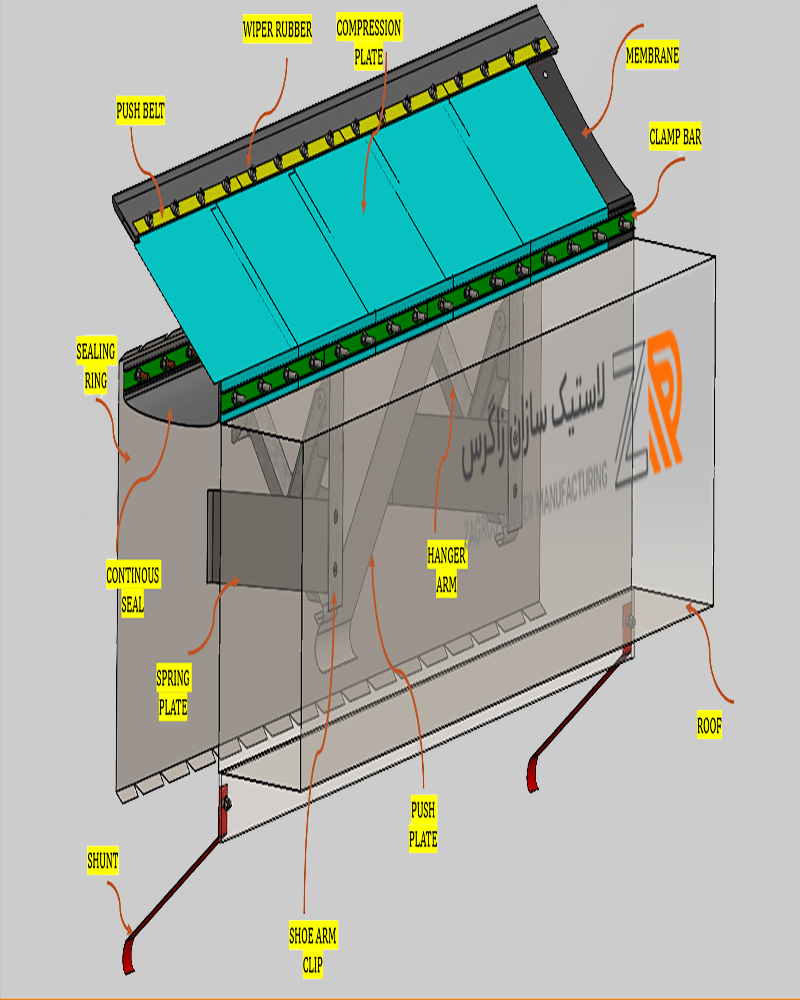

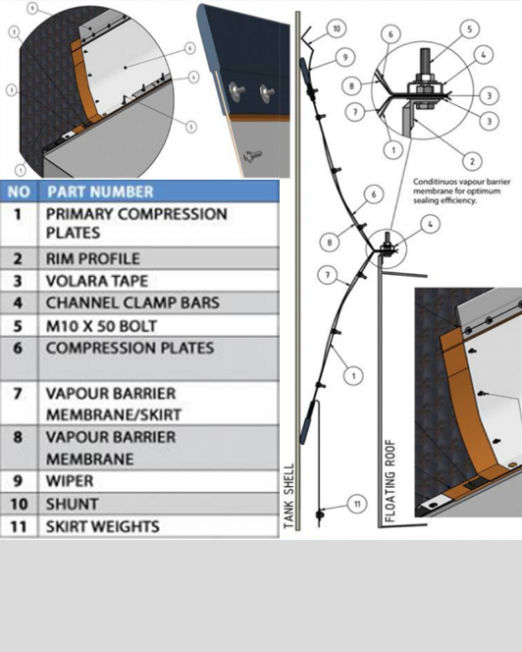

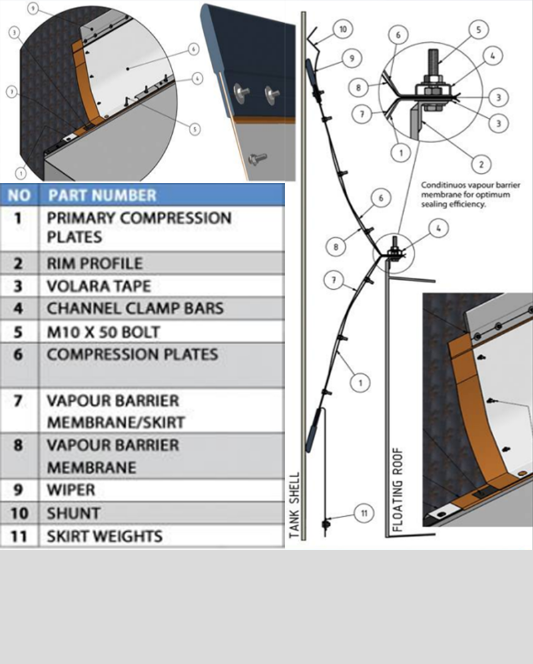

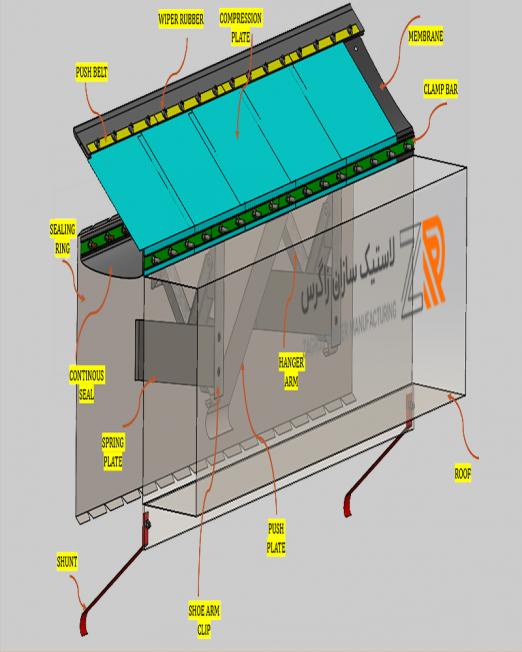

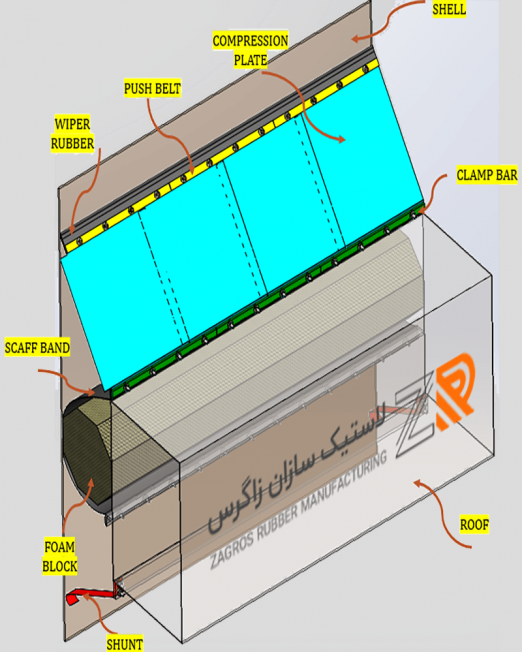

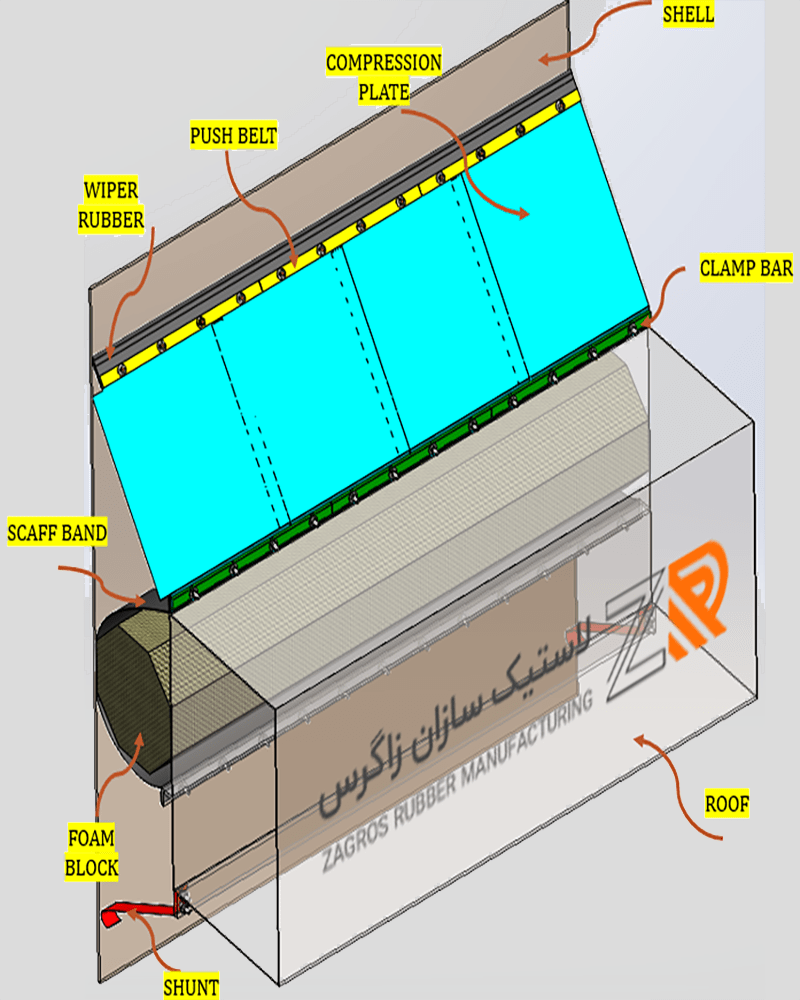

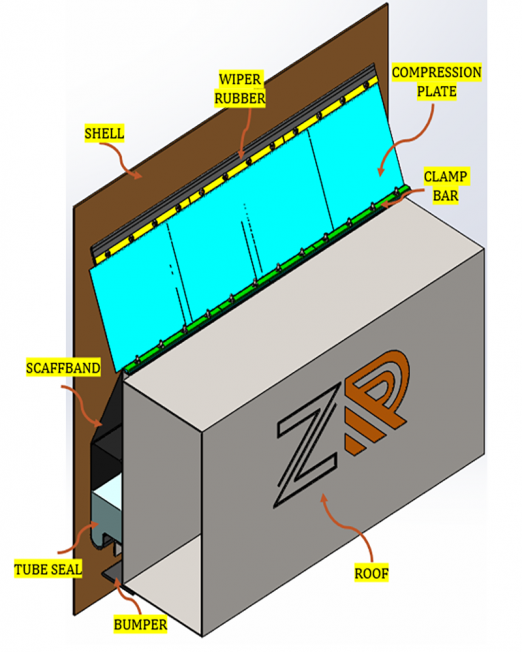

در نوع مکانیکال سیل از یک کفشک فلزی سنگين که به واسطه یک پوشش قابل انعطاف به دیواره مخزن چسبيده است استفاده می شود. این پوشش انعطاف پذیر از یک طرف به سقف شناور و از طرف دیگر به کفشک متصل شده است که باعث جلوگيری از خروج بخار از سطح زیرسقف شناور و از سوی دیگر مانع ورود مایع از بالای آن می شود.

مزایای استفاده از مکانیکال سیلها:

- مقاومت بالا در برابر مواد شیمیایی: لاستیکهای مورد استفاده در این سیلها اغلب از موادی مانند NBR، EPDM و Viton ساخته میشوند که مقاومت بالایی در برابر مواد شیمیایی خورنده موجود در صنایع نفتی دارند. این مقاومت بالا به جلوگیری از تخریب سریع سیل و افزایش طول عمر آن کمک میکند.

- عملکرد در دماهای بالا: سیلهای لاستیکی میتوانند در دماهای بالا عملکرد مناسبی داشته باشند. این ویژگی برای تجهیزات نفتی که در معرض حرارتهای زیاد هستند بسیار حیاتی است. برخی از لاستیکها مانند Viton میتوانند دماهای تا 200 درجه سانتیگراد و حتی بیشتر را تحمل کنند.

- انعطافپذیری و تطبیقپذیری: لاستیکها به دلیل انعطافپذیری بالا، توانایی تطبیق با سطوح ناهموار و تحمل لرزشها و حرکتهای مکانیکی را دارند، که باعث کاهش خطر نشت و افزایش طول عمر سیلها میشود. این ویژگی به ویژه در تجهیزات دوار که با تغییرات مکانیکی مواجه هستند، اهمیت ویژهای دارد.

- کاهش هزینههای تعمیر و نگهداری: استفاده از مکانیکال سیلهای لاستیکی با کیفیت بالا، نیاز به تعمیرات مکرر و تعویض زودهنگام را کاهش میدهد، که این امر میتواند هزینههای عملیاتی را به طور قابل توجهی کاهش دهد. انتخاب صحیح نوع سیل و نگهداری مناسب میتواند بهرهوری را افزایش و هزینههای طولانی مدت را کاهش دهد.

- ایمنی بالا: این سیلها با جلوگیری از نشت بخارهای قابل اشتعال، خطرات احتمالی ناشی از حریق و انفجار را به حداقل میرسانند.

- کاهش نشت و آلودگی: با استفاده از مکانیکال سیلها، نشت بخارهای نفتی به حداقل میرسد که این امر به کاهش آلودگیهای زیستمحیطی کمک میکند.

انواع لاستیکهای مورد استفاده در مکانیکال سیلها :

- NBR (Nitrile Butadiene Rubber): این نوع لاستیک مقاومت خوبی در برابر روغنها و سوختها دارد و معمولاً در دماهای متوسط کاربرد دارد. NBR به دلیل ویژگیهای مقاومت شیمیایی و انعطافپذیری بالا، یکی از محبوبترین انتخابها در صنایع نفتی است.

- EPDM (Ethylene Propylene Diene Monomer): لاستیکی با مقاومت بالا در برابر حرارت، اکسیداسیون و مواد شیمیایی است که برای کاربردهای خاص در صنایع نفتی مناسب است. EPDM همچنین مقاومت خوبی در برابر آب و بخار دارد که آن را برای استفاده در محیطهای مرطوب و بخاری مناسب میسازد.

- Viton (Fluoroelastomer): این لاستیک مقاومت فوقالعادهای در برابر مواد شیمیایی خورنده و حرارتهای بسیار بالا دارد و برای شرایط سخت عملیاتی انتخابی عالی است. Viton به دلیل خواص مکانیکی عالی و مقاومت در برابر طیف گستردهای از مواد شیمیایی، در تجهیزات با عملکرد بالا به کار میرود.

البته این لاستیک ها موارد پر مصرف میباشند و بسته به تشخیص متخصص میتوان از مواد تقویت شده و ترکیبات مختلف دیگر استفاده کرد.

کاربردهای مکانیکال سیل ها به طور کلی (انواع مختلفی از مکانیکل سیل ها در صنایع مختلف استفاده میشود) :

- پمپهای انتقال نفت و گاز: جلوگیری از نشت مواد نفتی و گازی در پمپها برای حفظ ایمنی و کارایی بسیار مهم است. مکانیکال سیلهای لاستیکی در پمپهای انتقال نفت و گاز نقش حیاتی در جلوگیری از نشت و حفظ فشار دارند.

- کمپرسورها: سیلهای لاستیکی در کمپرسورها برای جلوگیری از نشت گازهای فشرده شده و افزایش عمر مفید دستگاه استفاده میشوند. این سیلها با تحمل فشارهای بالا و مقاومت در برابر سایش، عملکرد کمپرسورها را بهبود میبخشند.

- تجهیزات نگهداری و ذخیره سازی: در فرآیندهای ذخیره سازی محصولات نفتی، سیلهای لاستیکی به جلوگیری از نشت مواد شیمیایی و حفظ فشار کمک میکنند. در برخی تچهیزات دیگر با طراحی سیل های اختصاصی و پیشرفته میتوان از مکانیال سیل ها استفاده کرد. این تجهیزات شامل رآکتورها و واحدهای تقطیر میباشند که در آنها نشت سیالات میتواند عواقب جدی داشته باشد.

توجه داشته باشید که مورد اول و دوم راجع به نوع دیگری از مکانیکال سیل میباشد که اکثرا در پمپ ها استفاده میشود و از لحاظ ابعاد، شکل و کاربرد تفاوت زیادی با مکانیکال سیل مورد استفاده در مخازن نفتی دارد!!!

چالشهای استفاده از مکانیکال سیلها :

- سایش و خوردگی: یکی از بزرگترین چالشهای استفاده از مکانیکال سیلها در صنایع نفتی، سایش و خوردگی مداوم است. تماس با مواد شیمیایی خورنده و فشارهای مکانیکی بالا میتواند باعث تخریب و کاهش عمر مفید سیل شود. البته با استفاده از فرمولاسیون های ویژه میتوان میزان خوردگی و سایش را به میزان چشمگیری کاهش داد.

- دماهای بسیار بالا یا پایین: اگرچه بسیاری از لاستیکها میتوانند دماهای بالا را تحمل کنند، اما در برخی شرایط دمایی بسیار بالا یا پایین، کارایی و دوام سیلها کاهش مییابد. استفاده از لاستیکهای خاص مانند Viton میتواند به حل این مشکل کمک کند، اما هزینهها را نیز افزایش میدهد.

- سازگاری مواد: انتخاب ماده مناسب برای سیلها باید با دقت انجام شود تا با مواد شیمیایی و شرایط عملیاتی محیط سازگار باشد. عدم سازگاری میتواند منجر به تخریب سریعتر و کاهش عمر مفید سیل شود.

- تغییرات شیمیایی: مواد شیمیایی مورد استفاده در صنایع نفتی میتوانند باعث تغییرات شیمیایی در ساختار لاستیک شوند، که این امر میتواند منجر به کاهش کارایی و تخریب سریعتر سیلها شود. این مورد نیز با استفاده از فرمولاسیون مخصوص به طور چشمگیری کاهش میابد به گونه ای که سال ها این سیل ها بدون تغییر و تخریب باقی می مانند.

مکانیکال سیلها با ویژگیهای منحصر به فرد خود نقش حیاتی در صنایع نفتی ایفا میکنند. انتخاب صحیح نوع لاستیک و طراحی مناسب سیل میتواند تأثیر زیادی بر کارایی و ایمنی تجهیزات نفتی داشته باشد. با توجه به مزایا و کاربردهای گسترده این سیلها، سرمایهگذاری در انتخاب و استفاده از مکانیکال سیلهای با کیفیت میتواند بهرهوری و دوام تجهیزات نفتی را به طور چشمگیری افزایش دهد.

استفاده از تکنولوژیهای نوین و مواد با کیفیت در تولید مکانیکال سیلها، تضمینی برای عملکرد بهینه و طولانیمدت تجهیزات نفتی خواهد بود. با توجه به اهمیت بالای جلوگیری از نشت سیالات و حفظ فشار در صنایع نفتی، مکانیکال سیلها به عنوان یک جزء اساسی در این صنایع شناخته میشوند.

صنایع لاستیک سازان زاگرس با سابقه طولانی و استفاده از مواد اولیه با کیفیت توانسته رضایت بسیاری ازصنایع نفتی و غیر نفتی را کسب کند.(پروژه های انجام شده)

برای مشاهده ویدیو مربوط به مکانیکال سیل و همچنین کسب اطلاعات بیشتر راجع به نحوه عملکرد مکانیکال سیل ها میتوانید از صفحه لینکدین ما بازدید فرمایید :

مکانیکال سیل پارت 1

مکانیکال سیل پارت 2

دیدگاه ها

هنوز بررسیای ثبت نشده است.