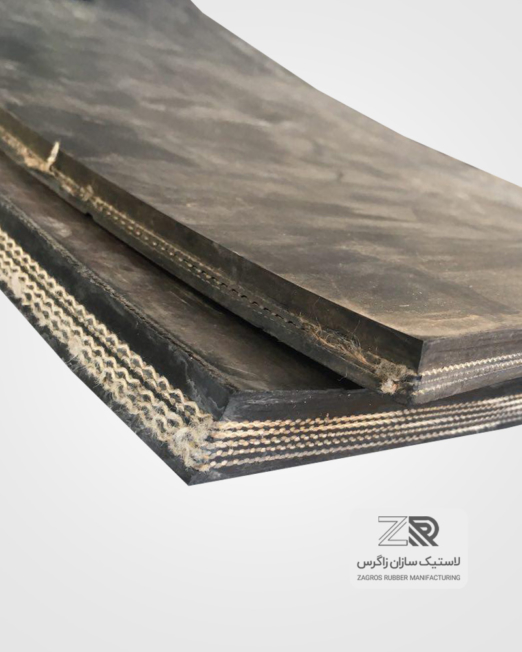

لاستیک ضد سایش PBR

ویژگی های لاستیک ضد سایش PBR :

- مقاومت سایشی بسیار بالایی دارد

- ترکزایی تکانشی کائوچویی

- انعطافپذیری در دماهای پایین

- مقاومت در برابر آب و اسید

- بدون بو

- نامحلول در آب

لاستیک PBR چیست؟

لاستیک پلیبوتادین (Polybutadiene rubber) (PBR) یک لاستیک مصنوعی است که از طریق پلیمریزاسیون بوتادین تشکیل میشود. این لاستیک دارای انعطافپذیری عالی در دماهای پایین، مقاومت بالا در برابر سایش و انعطافپذیری بالا است. این ویژگیها آن را به یک انتخاب محبوب در صنایع مختلف، بهخصوص برای کاربردهایی که نیاز به دوام و طول عمر دارند، تبدیل کرده است.

این لاستیک بسیار شبیه به لاستیک طبیعی است. با پلی استارین سازگار است و در ترکیب با انواع دیگر لاستیک ها در درجه حرارت های پایین مناسب است.

به طور گسترده از این ماده پلیمری به عنوان پوششی مقاوم در صنایع لاستیک و تایرسازی استفاده میشود به گونهای که پلی بوتادین رابر چهارمین ماده پر مصرف جهان در سال ۲۰۱۲ شناخته شد.

کاربرد لاستیک ضد سایش PBR:

- تولید تایر: PBR به طور گسترده در تولید تایرها، بهویژه برای وسایل نقلیه سنگین که در شرایط سخت کار میکنند، استفاده میشود. مقاومت در برابر سایش و توانایی حفظ چسبندگی آن را به یک عنصر اساسی در آج تایر تبدیل کرده است.

- تسمهها و شلنگهای صنعتی: دوام لاستیک ضد سایش PBR اطمینان میدهد که تسمهها و شلنگهای صنعتی میتوانند بدون فرسایش شدید تحت استفاده مداوم قرار گیرند. این ویژگی آن را برای ماشینآلات در کارخانههای تولیدی و سایر محیطهای صنعتی ایدهآل میسازد.

- کفش: ویژگیهای ضدسایش این ماده آن را برای زیرههای کفش با کیفیت بالا مناسب میسازد و طول عمر و راحتی برای استفاده روزانه فراهم میکند.

- تجهیزات ورزشی: مواردی مانند توپهای گلف و زیرههای کفشهای ورزشی از مقاومت PBR در برابر سایش بهرهمند میشوند و عملکرد خوبی در برابر استفاده مداوم و استرس از خود نشان میدهند.

بیشتر از 50% مصرف پلی بوتادیان به علت مقاومت سایشی عالی و مقاومت به ضربه خوب آن در صنعت لاستیکسازی خودروها، کامیونها و ماشینهای مسابقه میباشد.

سایر کاربردهای آن شامل سیم و کابلهای عایقسازی، تسمه نقاله و قطعات اتومبیل میشود. همچنین پلی بوتادیان برای تولید غلطکهای منعطف و کالاهای مکانیکی بسیار مناسب است.

مزایای استفاده از لاستیک ضدسایش PBR

- طول عمر: محصولات ساخته شده از PBR به دلیل مقاومت بالایشان در برابر سایش و فرسایش، معمولاً طول عمر بیشتری دارند.

- اقتصادی: با وجود هزینه بالای مواد اولیه، PBR همچنان یک راهحل اقتصادی برای تولیدکنندگان است.

- چندمنظوره: این ماده میتواند در کاربردهای مختلف از خودروسازی تا کالاهای مصرفی استفاده شود و نشاندهنده تطبیقپذیری بالای آن است.

چالشهای لاستیک ضدسایش PBR

- فرایند تولید پیچیده: تولید PBR نیازمند فرآیندهای پلیمریزاسیون پیچیده است که نیازمند تجهیزات پیشرفته و کنترل دقیق شرایط تولید است.

- هزینه مواد اولیه: هزینه بالای مواد اولیه مانند بوتادین میتواند بر هزینه نهایی تولید تاثیر بگذارد و نیاز به مدیریت دقیق هزینهها دارد.

فرآیند تولید لاستیک پلیبوتادین (PBR)

جهت ساخت و تولید این ماده نیاز به واکنش پلیمریزاسیون است که طی آن پیوندهای دوگانه (سی. آی. اس) ترانس ایجاد گردیده و منجر به خطی ماندن زنجیره پلیمر میشوند. این پیوندهای دوتایی با جلوگیری از ترازشدن زنجیره پلیمر و ایجاد نوعی خمش در بعضی از نقاط زنجیره منجر به ایجاد آمورفها میشوند، طی تحقیقات انجام شده مشخص شدهاست که پیوندهای دوتایی سی.آی.اس در زنجیرههای پلی بوتادین رابر موجب میشود مادهای کشسان و با مشخصات الاستیک بالا تولید گردد.

تولید لاستیک پلیبوتادین (PBR) شامل چند مرحله پیچیده است که از پلیمریزاسیون مونومر بوتادین شروع میشود. در ادامه به شرح مراحل اصلی تولید این لاستیک پرداخته ایم :

1. انتخاب مواد اولیه

- بوتادین: مونومر اصلی برای تولید PBR، که از فرآیند کراکینگ نفت یا گاز طبیعی به دست میآید.

- کاتالیزورها: برای تسریع و کنترل فرآیند پلیمریزاسیون استفاده میشوند. انواع کاتالیزورها شامل سیستمهای مبتنی بر نیکل، کبالت و لیتیوم هستند.

- حلالها: برای حل کردن بوتادین و کاتالیزورها استفاده میشوند. حلالهای معمول شامل هگزان یا سیکلوهگزان هستند.

2. فرآیند پلیمریزاسیون

- پلیمریزاسیون محلول: رایجترین روش برای تولید PBR، که در آن بوتادین در یک حلال محلول است و پلیمریزاسیون با استفاده از کاتالیزور انجام میشود. این روش اجازه میدهد تا کنترل دقیقتری بر ساختار مولکولی پلیمر داشته باشد.

- پلیمریزاسیون امولسیونی: یک روش دیگر که در آن بوتادین به صورت امولسیون در آب پلیمریزه میشود. این روش کمتر رایج است اما همچنان در برخی کاربردها استفاده میشود.

3. کنترل واکنش

- دما و فشار: فرآیند پلیمریزاسیون در دما و فشار کنترل شده انجام میشود تا به خواص مطلوب PBR برسیم.

- زمان واکنش: مدت زمان پلیمریزاسیون نیز باید دقیقاً کنترل شود تا طول زنجیرههای پلیمری و درجه پلیمریزاسیون بهینه به دست آید.

4. خنثیسازی و شستشو

پس از اتمام پلیمریزاسیون، واکنش باید خنثی شود. این کار با افزودن مواد شیمیایی مناسب برای از بین بردن کاتالیزورهای باقیمانده انجام میشود. سپس مخلوط پلیمری با استفاده از حلالها و آب شسته میشود تا هرگونه مواد ناخواسته حذف شود.

5. خشک کردن

لاستیک PBR پس از شستشو باید خشک شود. این کار معمولاً با استفاده از خشککنهای حرارتی انجام میشود که رطوبت را از ماده حذف میکند و لاستیک به صورت تودهای جامد درمیآید.

6. شکلدهی و برش

لاستیک خشک شده به شکلهای مختلفی مانند ورق، گلوله یا تودههای بزرگ در میآید. این شکلها بسته به نیازهای مشتریان و کاربردهای مختلف متفاوت است.

7. افزودنیها و ترکیبها

برای بهبود خواص مکانیکی و فیزیکی PBR، افزودنیهایی مانند آنتیاکسیدانها، پرکنندهها و نرمکنندهها به آن اضافه میشوند. این ترکیبها میتوانند ویژگیهایی مانند مقاومت در برابر اشعه UV، انعطافپذیری بیشتر و بهبود فرآیندپذیری را فراهم کنند.

پلی بوتادیان با مونومر استایرن به جهت تولید پلی استایرن هایم پک ترکیب میشود. همچنین با ترکیب پلی بوتادیان با مونومرهای استایرن و اکریلونیتریل پلاستیک ABS تولید می گردد. پلی بوتادیان دومین لاستیک سنتزی تولید شده از لحاظ حجم تولیدی بعد SBR نهمین محصول پتروشیمی در جهان است.

مشخصات فنی:

| خواص عمومی | units | مقادیر(استاندارد) |

| ویسکوزیته مونی ترکیب | MU | MAX 77 (ASTMD1646) |

| استحکام کششی(35 دقیقه) | Kgf/cm3 | MIN 150 (ASTM D412) |

| الانگیشن(elongation) در نقطه شکست (35 دقیقه) | % | MIN 400 (ASTM D412) |

| دانسیته | Mg/m^3 | MIN 0.91 |

| ویسکوزیته مونی | کاربرد | ماکزیمم درصد مواد فرار |

| 41-49 | تایر اتومبیل، تسمه نقاله، کف کفش، کابل و سایر اقلام لاستیکی | 0.75 % |

| 43-53 | تایر اتومبیل، تسمه نقاله، کف کفش، کابل و سایر اقلام لاستیکی | 2 % |

| 40-30 | درصد ژل پائین | 0.75 % |

| استحکام کششی | 6Mpa |

|---|---|

| عرض | 100 سانتیمتر |

| تغییر طول تا شکست | 600% |

| سختی | 60shoreA |

| چگالی | 1.3 |

| ضخامت | 1 الی 10 میلیمتر |

رول های شما چند متری؟

با سلام اندازه رولها معمولا ۱۰ متری می باشد.

خسته نباشیداین لاستیک تا چه حد فشاری رو میتونه تحمل کنه؟؟؟

این ورق دارای مقاومت mm³ ۱۲۰ در برابر سایش است.