ساخت شاسی

ساخت شاسی تسمه نقاله با کیفیت بالا برای تضمین استحکام و دوام.

شاسیهای ما برای پشتیبانی از سیستمهای نقاله مختلف طراحی شدهاند و بهترین عملکرد را در شرایط محیطی مختلف ارائه میدهند. با استفاده از مواد اولیه مرغوب و فناوریهای پیشرفته، شاسیهای ما به شما کمک میکنند تا بهرهوری و کارایی سیستمهای نقاله خود را بهبود ببخشید

تسمه نقاله ها جزئی از سیستمهای انتقال مواد در صنعت می باشد که تکنیک و دانش نوین در مهندسی کنترل باعث شده تا تسمه نقالهها در زمره فناوریهای مدرن قرار گیرند.

دامنه کاربرد آنها از صنایع متوسط همچون خطوط تولید و مونتاژ کوچک گرفته تا صنایع بزرگی همچون پتروشیمی، فولاد، خودرو سازی، صنایع دارویی، غذایی و معدنی گسترده شود. از تسمه نقاله میتوان برای جابجائی مواد و قطعات به صورت افقی و مایل(زاویه دار)استفاده کرد.

مجموعه تسمه نقاله از دو یا چند عدد توپی (درام) که یک یا چند عدد از آنها به صورت محرکه (drive drum) و بقیه به صورت هرزگرد (snab drive) در مجموعه تسمه نقاله عمل میکنند، تشکیل یافته است

مابین این درامها مجموعه شاسی و نیز تعدادی رولیک(rolick) قرار میگیرد.

در تسمه نقاله، شاسی (Frame) بخشی اساسی است. شاسی به عنوان ساختار پایهای برای حمایت و نگهداری سایر اجزای تسمه نقاله عمل میکند. این اجزا شامل رولیکها، تسمه، موتور و سایر قطعات مکانیکی است. شاسی باید به اندازه کافی مستحکم باشد تا بتواند وزن و نیروی مورد نیاز برای جابجایی مواد را تحمل کند. طراحی و ساخت شاسی به نوع کاربرد و شرایط محیطی که تسمه نقاله در آن استفاده میشود بستگی دارد.

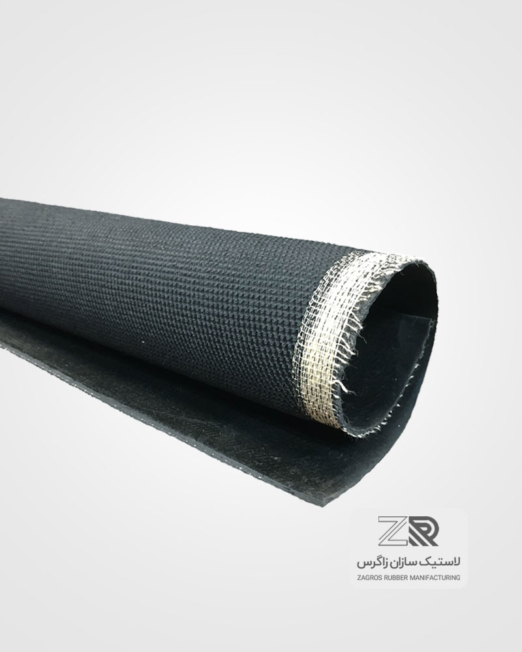

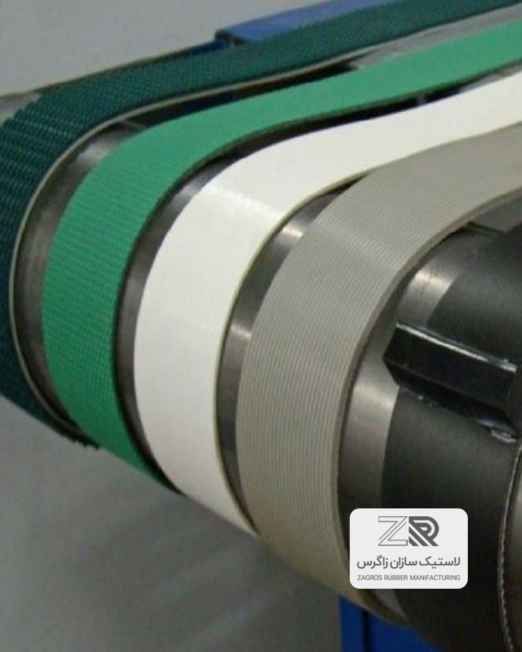

کار حمل مواد و قطعات در تسمه نقاله ها توسط نوار(تسمه) از جنس لاستیک، پارچه، زنجیر آهنی و یا مواد به اشکال دیگر (تخته های چوبی،pvc و...) انجام میگیرد.

شرکت صنایع لاستیکی زاگرس اقدام به تولید این محصول با استفاده از بهترین مواد و دانش روز در اشکال، فرمها، و در طولهای مختلف می نماید.

1) نوارنقاله (Conveyore belt):

در نقاله ها سیستم یا جزئی که اصلی ترین کار برای انتقال مواد و قطعات بین ایستگاههای کاری را انجام میدهد و سیستم نقاله نیز معمولاٌ به آن نام،نامیده میشود نوار نقاله آن است. نوارنقاله ها را میتوان از لاستیک تقویت شده بوسیله الیاف، زنجیر، توری، تخته (بلوکها)های چوبی یا مواد مصنوعی، رولیک و ... انتخاب کرد.

لازم به ذکر است که در انتخاب نوع نوار نقاله باید مواردی همچون دمای محیط کار،شرایط محیط کار،ابعاد مواد،جنس و ساختار مواد،شرایط و نحوه ی حمل و... را در نظر داشت.

2) درام یا توپی (Drum/Pulley):

در سیستم تسمه نقاله،"نوار نقاله" روی توپی هائی سوار میشوند که بسته به شرایط می تواند حداقل دو،و در برخی مواقع چندین عدد باشد به طوری که در صنایع معدنی تسمه نقاله ای به طول 98 کیلومتر ساخته شده که تعداد آنها به چند صدعدد میرسد.

انواع مختلف پولی های به کار رفته در نوار نقاله ها به طور عمومی عبارتند از :

1-1) پولی محرکه (drive pulley).

2-1) پولی برگشت(return pulley).

3-1) پولی تغییر جهت(Change Direction Pulley).

4-1) پولی کششی(Tension Drum).

5-1) پولی هرز گرد(snab drum).

3) رولیک(Rollick/Roller):

در تسمه نقاله هائی که از نوار لاستیکی برای انتقال مواد استفاده میشود انواع گوناگونی از تجهیزات برای هدایت لاستیک در مسیر مشخص استفاده میشود که نسبت به موارد کاربرد تسمه نقاله متفاوت خواهد بود. به طوری که برای انتقال محصولات بسته بندی شده میتوان از صفحات فلزی بدون به کار گیری رولیک استفاده کرد یا اینکه تنها از رولیک و بدون لاستیک بهره برد. ولی برای انتقال مواد فله ای لازم است تا لاستیک برای انتقال مواد به کار برده شود. و چون در فاصله بین توپی ها لاستیک باید به شکل مناسب هدایت شود از اجزائی استفاده میشود که رولیک نامیده میشود.

رولیک ها در ابعاد،اندازه ها و اشکال مختلفی تولید میشوند.در هنگام انتخاب باید توجه داشت که عمر مفید در هنگام کار رابطه مستقیم با نحوه ساخت دارد و نیز اینکه آیا هنگام ساخت، مکانیزمی برای تعمیرات احتمالی و اینکه در مقابل آب و گردوغبار غیر قابل نفوذ باشد به کارگرفته شده است یا نه.

در کل رولیک ها در دو گروه قابل تعمیر و یکبار مصرف و از نظر محل به کار گیری رولیک ها به گروههای اصلی زیر تقسیم میشود.

1-3) رولیک رفت(Ruller):

رولیک های رفت به عنوان اجزائی که وزن اصلی بار انتقالی روی آنها قرار میگیرد نسبت به انواع دیگر،هم مقاوم تر و هم با طول عمر بیشتری طراحی و تولید میشود.

2-3) رولیک برگشت(Return Roller):

برای هدایت نوارنقاله(در برخی موارد به عنوان پاک کن لاستیک)از رولیک برگشت استفاده میشود.

3-3) رولیک راهنما(Guide Rulle):

برخی مواقع اتفاق می افتد که لاستیک نوار نقاله در مرکز تسمه نقاله قرار نمیگیرد در این مواقع از رولیک راهنما در فواصل مناسب استفاده میشود.

4-3) رولیک ضربه گیر(Inpact Ruller):

برای جلوگیری از آسیب دیدن لاستیک نوار نقاله در محل های ریزش مواد از رولیک های دارای حلقه های لاستیکی استفاده خواهد شد، این کار باعث افزایش عُمر لاستیک در برابر لهیدگی خواهد شد.

4) پاک کن(Cleaner):

در موارد حمل مواد معدنی به صورت فله ای کاربرد دارد. ذرات ریز مواد به لاستیک می چسبد که به منظور تمیز کردن لاستیک انواع پاک کن ها استفاده می شود. پاک کن ها در موقعیت های متفاوت و برای پاک کردن سطح داخلی و خارجی لاستیک به کار برده می شوند. سیستم پاک کن میتواند به صورت تسمه لاستیکی و یا به حالت ترکیبی از رولیک و پاک کن باشد.

5) کاور(Cover):

برای دور نگهداشتن مواد از بارش باران و برف که ممکن است مشکلاتی را برای ما بوجود آورد و نیز محافظت لاستیک در مقابل نور خورشید در مناطق روباز و تشعشعات زیان بار آن از پوشش(کاور)استفاده میشود.

جنس کاور میتواند از ورق های آهنی و یا در مواقعی از مواد غیر فلزی و انعطاف پذیر باشد.

6) سرعت تسمه نقاله:

مدت زمانی که طول می کشد تا نوار نقاله بتواند محموله را از نقطه الف به نقطه ب برساند که رابطه مستقیمی با اندازه و شکل محموله و نوع تسمه بکار رفته در نوار نقاله (زنجیری،لاستیگی،توری و ...) دارد .

7) عرض تسمه نقاله:

در نوار نقاله هایی که از تسمه نقاله استفاده شده است عرض تسمه نقاله به عرض نوار استفاده شده در آن اطلاق میشود.

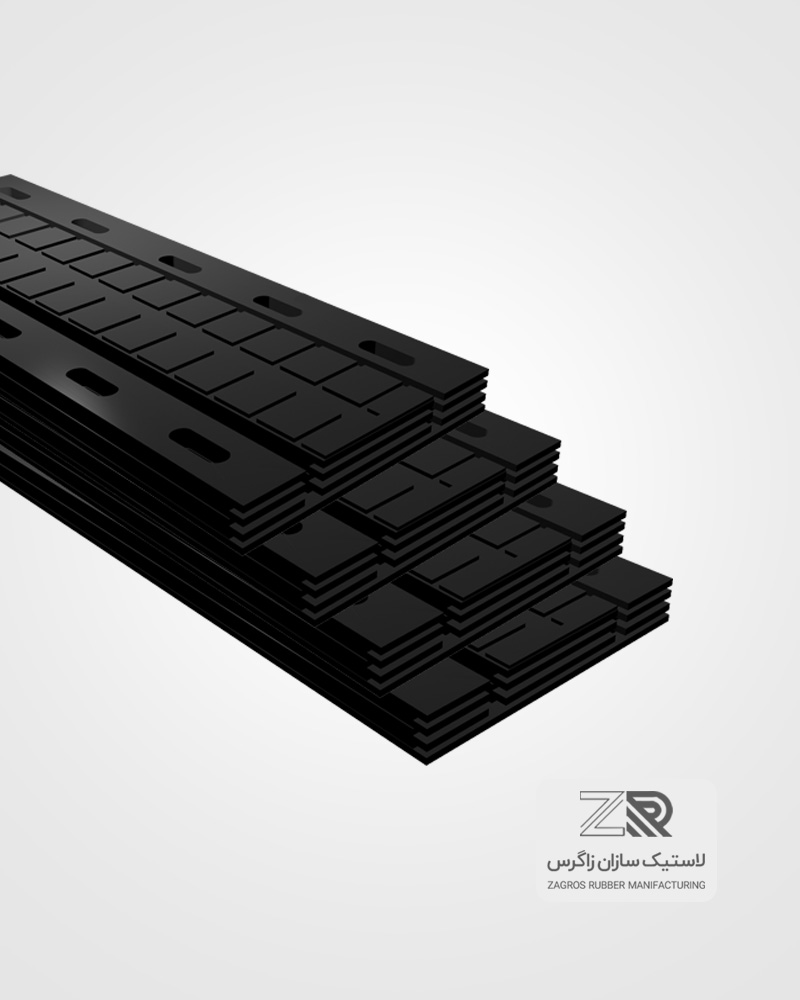

8) شاسی:

تمام تجهیزات ذکر شده در موارد فوق بر روی سازه ای نصب میشود.این سازه می تواند در اشکال و فریم های گوناگون و با استفاده از پروفیل های آهنی ساخته شود. انتخاب نوع شاسی به آیتم های زیادی بستگی دارد که ساخت آن مستلزم دانش و مهارت در زمینه اتوماسیون های صنعتی میباشد.

نکات مهمی که باید در ساخت شاسی ها رعایت شود :

1. طراحی مهندسی دقیق :

تحلیل نیازها: تعیین دقیق نیازهای سیستم نقاله شامل نوع و وزن مواد حمل شونده، سرعت تسمه، طول و عرض نقاله، و شرایط محیطی.

2. انتخاب مواد مناسب

- فولاد: استفاده از فولاد با کیفیت بالا برای ساخت شاسی. نوع فولاد باید براساس نیازهای مکانیکی و محیطی انتخاب شود.

- آلومینیوم: برای کاربردهایی که نیاز به وزن کمتر دارند، ممکن است از آلومینیوم استفاده شود.

- پوششهای محافظ: اعمال پوششهای مقاوم به خوردگی مانند رنگهای صنعتی، گالوانیزه، یا پوششهای پودری برای افزایش دوام شاسی در محیطهای خورنده.

3. تکنیکهای برش و شکلدهی

- برش دقیق: استفاده از برش لیزری یا واترجت برای دقت بالا و کاهش ضایعات.

- خمکاری: انجام خمکاری با دقت برای تهیه قطعات مورد نیاز شاسی.

4. جوشکاری و مونتاژ

- جوشکاری با کیفیت: استفاده از روشهای جوشکاری مناسب مانند MIG یا TIG برای اطمینان از اتصالات قوی و بدون نقص.

- مونتاژ دقیق: مونتاژ قطعات با دقت بالا و بررسی همراستایی و استحکام ساختار نهایی.

برای ساخت شاسی محدودیت دارید؟ نهایتا با چه عرض و طولی می تونید تولید کنید؟

نه ابعاد شاسی به درخواست مشتری تعیین ونهایتا ساخته می شود. در طول محدودیت نداریم و برای عرض هم ابعادش بنا به تسمه مورد استفاده تون مشخص میشه.

شاسی های تولید شده در کارخانه تون خیلی با کیفیت هستن. باتشکر

ممنون از خرید شما